Gestion de la maintenance préventive et rétrofit de robots industriels

Les robots industriels effectuent des tâches essentielles à différents niveaux de la production automatisée. Les arrêts pour raisons techniques peuvent être évités de manière fiable, même lorsque les bras articulés et les contrôleurs sont en service depuis de nombreuses années, voire plusieurs décennies. La condition préalable pour cela est d’établir des plans de maintenance stratégiques sur mesure.

La norme DIN 31051, également applicable aux robots industriels, propose différentes solutions et décrit les principaux types de maintenance comme étant soit corrective, préventive ou prédictive. La maintenance corrective consiste à remplacer les pièces usées et à réparer les composants défectueux du système en cas de panne. Ce type d'arrêt non planifié est extrêmement coûteux pour les entreprises. L'expérience montre également qu'une maintenance corrective sélective peut entraîner une usure accélérée de la machine.

Gestion de la maintenance préventive

Selon la norme DIN EN 13306, 7.1, l'objectif de la maintenance préventive est de réduire la probabilité de temps d'arrêt ou d’une fonctionnalité limitée. Dans les systèmes équipés de robots industriels, la probabilité de défaillance est directement liée au cycle de vie du robot. Cette situation peut être considérablement améliorée par la gestion de la maintenance préventive. Dans une perspective à long terme, la gestion de la maintenance préventive préserve la valeur des biens d'équipement et fournit des éléments pour la budgétisation à long terme. Un audit annuel effectué par le fabricant du robot renseigne sur l'état du système et peut servir de base à la planification d’audits et de maintenances.

La gestion de la maintenance préventive apporte également de réels avantages économiques. En supposant une augmentation annuelle de 0,25 % de l'efficacité et 4 000 heures de fonctionnement par an, le temps d'arrêt d'une machine mieux entretenue sera réduit de 10 heures. En supposant un taux horaire de 2 500 euros par machine, cela représente une économie annuelle de 25 000 euros.

En outre, des études à long terme menées par des clients ont montré qu'une amélioration significative de la disponibilité des systèmes entraîne une réduction substantielle des coûts de stockage et d'inventaire, car de nombreuses pièces de rechange n'ont plus besoin d'être conservées en stock. Cela a également un effet positif sur l'évaluation des risques.

Rétrofit

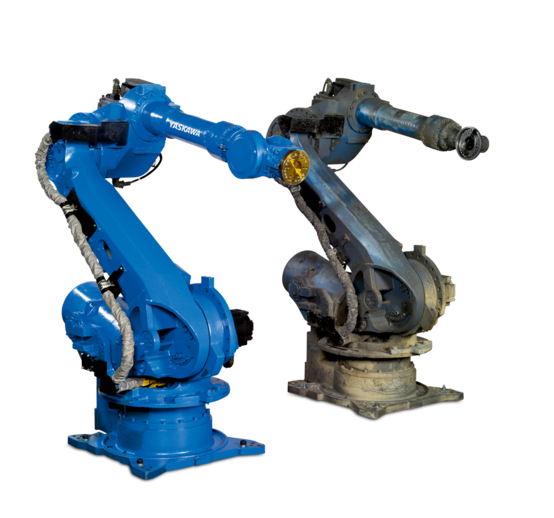

La forte disponibilité et l’allongement du cycle de vie des robots industriels implique également un meilleur retour sur investissement. Alors qu'un produit était autrefois conçu pour un cycle de fonctionnement total de huit à douze ans au maximum, il est aujourd'hui souvent de 16 à 24 ans. Toutefois, le cycle de vie réel d'un robot est resté inchangé, à savoir cinq à huit ans, ce qui signifie qu'il faut envisager et anticiper le rétrofit ou le fait d’effectuer de nouvelles acquisitions pendant la durée du cycle de vie du produit.

Comme alternative aux nouvelles acquisitions forcément coûteuses, qui impliquent souvent un changement de génération pour le fabricant et donc des dépenses supplémentaires pour la reprogrammation et la formation du personnel, les fabricants de robots proposent également des composants de rechange et des programmes de rétrofit systématique afin de réduire au minimum les arrêts de production. L'utilisation d'un modèle identique signifie qu'il n'y a pas à effectuer de "modifications majeures des machines" au sens de la directive 2006/42/CE relative aux machines. Aucune nouveau contrôle de sécurité et aucune nouvelle certification CE n'est nécessaire, c'est pourquoi les programmes de remplacement et de rétrofit sont souvent préférés.

Support logiciel

Une gestion de la maintenance spécifique au système logiciel peut être mise en place par une maintenance prédictive dès l'acquisition. Cette dernière fournit des données qui reflètent l'état du robot et du système. La supervision en continue de l'état du système devrait révéler des irrégularités d'usure à un stade peu avancée. Sur cette base, il est possible de prendre des contre-mesures appropriées ou de programmer avec précision la maintenance préventive.

Service client complet (TCS - Total Customer Support)

Néanmoins, l'entretien régulier a aussi ses limites. Ces dernières sont souvent atteintes, par exemple, lorsque le système équipé d'un robot doit être utilisé à d'autres fins ou converti en un produit entièrement nouveau. Là encore, il est judicieux de réutiliser autant de pièces que possible. Contrairement au rétrofit, une révision complète d'un système signifie généralement des "modifications majeures des machines" aux fins de la directive 2006/42/CE relative aux machines. Dans ce cas, les systèmes de sécurité doivent également être adaptés à l'état actuel de la technologie, ce qui nécessite une nouvelle certification CE. Yaskawa peut également vous accompagner en ce sens grâce à ses services d'ingénierie et de conseils en matière de certification CE et de sécurité.

Les programmes de modernisation et le conseil en sécurité font partie d'un vaste portefeuille de services que Yaskawa a rassemblé sous le nom "Total Customer Support (TCS)". L'accent est mis sur la maintenance préventive, l'assistance en matière de services et de pièces de rechange, ainsi que sur l'optimisation, la modernisation et l'assistance complète et optimale tout au long du cycle de vie des produits. L’assistance technique via une hotline est disponible dans tous les pays et constitue un point d'accès central pour les problèmes techniques et les demandes de renseignements pour toutes les générations d'équipements Yaskawa. La formation à la Yaskawa Academy complète également notre offre TCS : chaque année, environ 1 400 apprenants suivent des cours de formation avancée sur les sites de formation en Allemagne et plus de 500 en France.

Auteur : Siegfried Schauer, Supply Chain Management TCS, Yaskawa Europe GmbH - Robotics Division